3月上旬,记者来到内蒙古一机集团十分公司硅溶胶精密铸造生产线联调联试生产现场,这里拥有内蒙古最先进的自动化铸造生产线,实现了数字化管理,其自动化率达到业界领先水平,为绿色智造增添了砝码。其中,三维光学扫描设备和3D打印技术的应用,突破了现有手工划线的生产窄口,提高铸件尺寸检测精度,还可通过样件扫描实现三维模型及二维图纸的自动生成,应用数模可直接制造模具或用蜡模3D打印机打印出蜡模实体。

制模作业区工作人员正在生产模具

制模作业区工作人员正在生产模具

硅溶胶自动生产线车间主任杨玉红介绍,“3D打印技术为科研产品提供了很好的保障。科研产品一般数量小、批次少,3D技术的应用节约模具费的成本,产品质量也得到了保证。时间进度比做普通的模具时间要缩短半个月左右。”

硅溶胶自动生产线制壳作业区

硅溶胶自动生产线制壳作业区

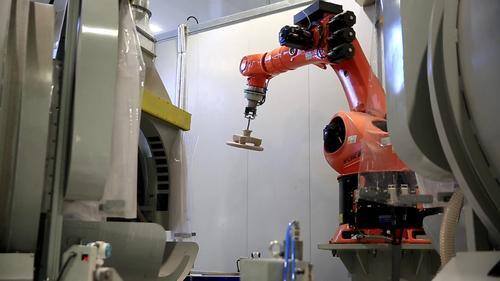

先进的三臂、四臂机械手和机器人代替人工生产,可以24小时不间断运行,有效提高生产效率,降低操作工劳动强度。建设了与生产线同步铸造工序的信息化系统,实现铸造工序与一机集团生产信息的互通互联。

硅溶胶自动生产线全自动化机器人

硅溶胶自动生产线全自动化机器人

据了解,硅溶胶精密铸造生产线生产的铸件产品广泛应用于特种车辆、航空航天、铁路车辆、工程机械、食品机械、船舶等领域,生产的不锈钢管阀类铸件、铝合金箱体、各型履带板达到业界领先水平。进一步提高了生产和工艺制造能力、提升产品质量、降低运营成本,实现了绿色铸造的转型升级。为实现生产信息的互联互通,一机集团正在着力建设一套MES生产信息化管理系统,打通铸造板块信息孤岛,推进物流智能化、工厂智能化和供应链交付智能化,进一步构建高效的供应链体系。

融媒体记者:祝家乐

请输入验证码